La société XtreeE travaille, en collaboration avec le CNRS et l’École des Ponts Paris Tech, à la mise au point d’un béton fibré imprimé en 3D. Celui-ci promet d’être à la fois plus léger et aussi résistant que le béton armé. Une solution alternative qui se veut surtout plus écologique.

Publié le 2 janvier 2024 par Estelle Guiton

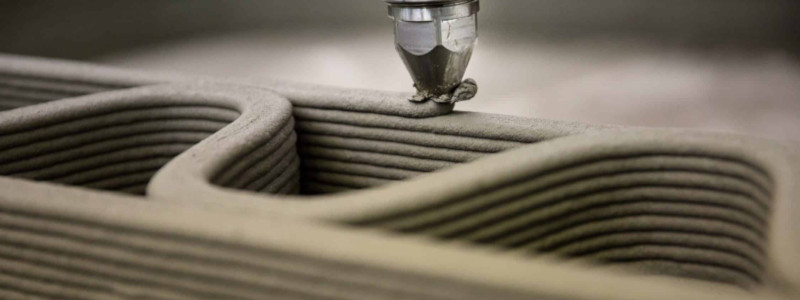

Le béton imprimé, nouvelle innovation

Les avancées technologiques et environnementales concernant le béton pourraient passer, dans les prochaines années, par une version imprimée. C’est du moins le futur auquel aspire XtreeE. L’entreprise cofinance, avec le CNRS et l’École des Ponts Paris Tech, un programme conçu sur l’impression en 3D de béton fibré. L’objectif est qu’il devienne une vraie alternative au béton armé, permettant son utilisation en élément de structure.

Le prototype devrait voir le jour en 2024 et, avec lui, amener un changement dans la façon d’envisager la construction. D’ailleurs, l’entreprise exprime clairement son ambition : industrialiser la fabrication pour augmenter la productivité. Ce souhait relève dans le même temps du défi. Les niveaux de production dans le BTP sont en effet toujours identiques à ce qu’ils étaient dans les années 1960, malgré des besoins en constante hausse et des contraintes accrues qui viennent perturber le processus de réalisation.

Une volonté environnementale

Selon les données publiées par XtreeE, cette solution de fabrication pourrait permettre de réduire drastiquement les émissions de gaz à effet de serre avec un emploi réduit de matériau. L’entreprise envisage de diviser par quatre l’empreinte carbone via ce nouveau procédé de confection. Si le chiffre se révèle réel, cela pourrait effectivement avoir un impact significatif sur l’environnement. À ce jour, le seul ciment est responsable de 2,5 % des émissions de CO2 en France.

La fabrication par béton imprimé fibré permettrait de réduire ce résultat par un emploi moins conséquent de matière. Pour cela, l’entreprise fait le choix d’une optimisation des formes avec un calcul précis des charges à obtenir et des dimensionnements de chaque élément. La quantité de fibre intégrée est plus importante, multipliée par quatre par rapport à un béton fibré traditionnel.

La société prend l’exemple de la conception d’un poteau qui serait totalement évidé, tout en proposant la même résistance qu’un produit similaire en béton armé. Sa différence serait aussi dans son poids, divisé également par quatre.

Le coût maîtrisé du béton imprimé

Reste la question du coût de ce béton imprimé fibré. Si elle est généralement plus chère que le béton armé, la solution imprimée arrive, en revanche, à un équilibre économique. Pour cela, elle tire parti d’un élément essentiel : l’absence de moules et de coffrages. L’automatisation devrait aussi contribuer un peu plus à la maîtrise de son prix.

Encore en test, la production pourrait voir le jour en 2024. Il faudra alors convaincre les professionnels de l’utiliser. Une étape majeure et pas forcément évidente, le secteur restant attaché aux méthodes de construction traditionnelles.